一、技术解析:突破高温极限的核心设计

(一)材料创新:抵御300℃高温的"铠甲"

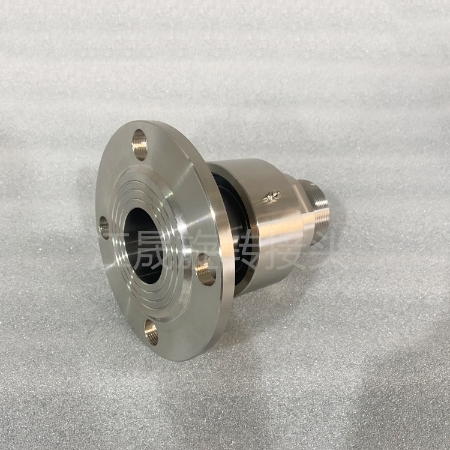

采用高纯石墨环作为核心密封材料,经特殊烘焙工艺处理,熔点接近金刚石,可在300℃高温下保持结构稳定,避免传统密封材料因高温龟裂导致的泄漏风险。转轴与外壳选用耐高温不锈钢(如316L)及高硬度合金材质,表面经纳米陶瓷涂层处理,抗热膨胀性能提升40%,确保高温下机械强度与耐磨性。

(二)结构设计:动态密封与稳定运转的双重保障

1.多级密封系统

采用"石墨密封垫片+碟簧自补偿"组合结构,内侧石墨垫耐受高温介质侵蚀,外侧碟簧根据压力变化自动调整密封预紧力,在300℃、20MPa高压工况下仍能保持零泄漏,较传统O型圈密封寿命延长3倍以上。

2. 精密轴承配置

内置双列角接触陶瓷轴承,摩擦系数降低60%,可承受高速旋转(最高500rpm)与径向载荷,轴承座采用隔热设计,隔绝高温传导,确保润滑脂在高温环境下不失效,实现5000小时免维护运转。

二、核心优势:高温工况下的性能突围

(一)极端环境适应性

1. 宽温域工作能力

-40℃至300℃温度范围内稳定运行,满足船舶发动机舱、深海作业设备等高温区域需求,避免因温度波动导致的密封失效或机械卡滞。

2. 介质兼容性

支持水、空气、盐水、导热油等多种介质,特别针对海洋环境设计抗盐雾腐蚀涂层,通过1000小时盐雾测试,表面腐蚀速率低于0.01mm/年。

(二)可靠性与安全性升级

1. 低扭矩与长寿命

优化转子与定子配合间隙,结合自润滑涂层技术,启动扭矩降低35%,减少驱动系统能耗;模块化设计便于快速更换密封组件,维护时间缩短50%,降低船舶停机成本。

2. 故障预警机制(可选)

集成温度传感器与泄漏监测模块,实时反馈接头运行状态,通过物联网平台实现远程故障诊断,提前预警密封磨损或轴承失效风险,提升船舶系统安全性。